项目背景

- 温度、药水用量,传送带速度等控制不准,不能达到既定的要求,从而影响产品质量。

- 有导致PCB生产批次与实际不符,生产配方或者生产参数错误,不符合生产工艺的可能。

- 生产时间控制不准导致生产力浪费,造成生产延误。

- 手工填写生产记录不可避免地存在有失客观情况的可能,也不方便生产管理人员生产记录的评审和对照。

- 各个生产设备的人工手动控制,相对独立。使控制分散导致在生产过程中一个主管难以及时发现不符合标准现象的发生。

- 由于以上几个方面,导致产品品质分布过大、难以提高相同产品质量的一致性,也使得难以开展生产的统计和对比工作。

方案概述

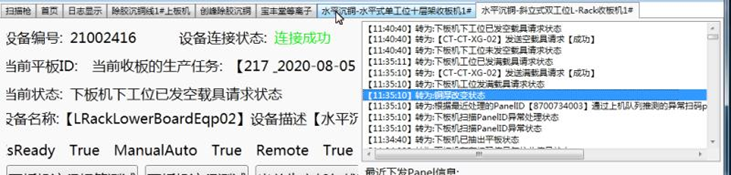

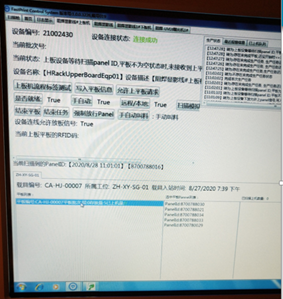

该项目是为兴森P10厂建立的生产过程控制系统, 在生产监控的基础上增加了包括了库位管理,载具的进站出站,PCB板的上下机,生产配方参数下发,批次任务控制等9多个功能模块。实现了对整个生产过程控制的基本需求。

客户收益

- 自动控制每道工序PCB生产。

- 给操作人员显示每一步的操作SOP。

- 采集实际操作人员每一步操作。

- 大屏幕看板、管理系统,让主管实时获取生产现场信息。