项目背景

- 生产自动化程度低,同样产品不同批次的生产质量相差较大。

- 配方和工单纸质化,生产需要操作人员手工计算每种物料的具体数量等。

- 工艺文字化,无法形成有效的工艺细节管控。工艺要求不能得到很好的落实。

- 生产异常没有实时的提醒系统。

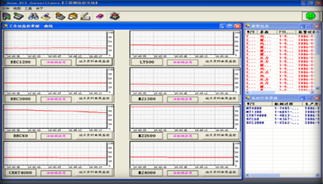

- 生产过程的关键数据不能回溯,无法得知当时的生产细节。

- 产品谱系跟踪可以追溯操作人员、哪些设备参与、哪个物料的哪个批次、当时使用的配方和生产过程中的关键参数等。

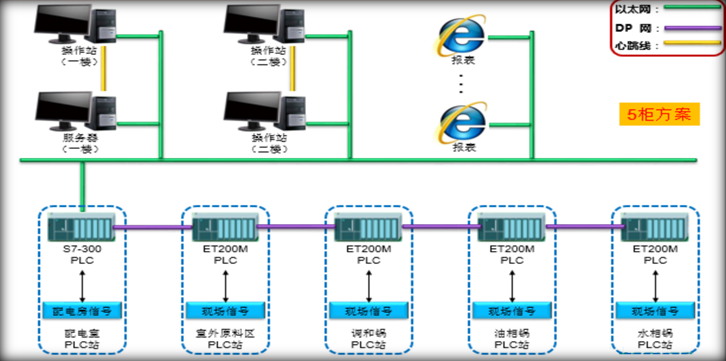

方案概述

为了提高整个工厂的信息化、自动化管理,实现新建厂房生产信息透明化,确保生产配方的正确性和产品质量的可靠性,提高现场操作工的作业效率,对整个厂房车间信息化管系统做一个整体的升级,重点解决“生产配方复核”和“物料追溯”,核心物料“自动配料”,重点工位“标准化生产”,上下游工位“工单执行联动”,以及“实时统计过程数据”等突出问题。

客户收益

- 实现全自动配料

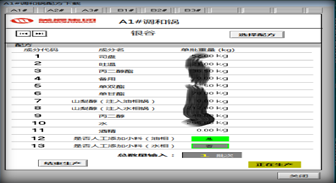

- 配方电子化管理

- 工单批次电子化管理

- 生产工艺智能化管理

- 在线质量管控

- 标准化生产

- “傻瓜式”操作模式

- 异常实时报警

- 异常实时报警

- 生产过程无纸化管理

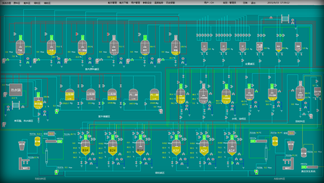

- 配置过程全线实时动态监控

- 产品谱系回溯