项目背景

- 温度、转速控制不准,不能达到既定的要求,从而影响产品质量。

- 有导致投料顺序错误,不符合《 配制程序》 的可能。

- 生产时间控制不准导致生产力浪费,造成生产延误。

- 手工填写生产记录不可避免地存在有失客观情况的可能,也不方便生产管理人员对生产记录的评审和对照。

- 各个生产设备的人工手动控制,相对独立。使控制分散导致在生产过程中一个主管难以及时发现不符合标准现象的发生。

- 由于以上几个方面,导致产品品质分布过大、难以提高相同产品质量的一致性,也使得难以开展生产的统计和对比工作

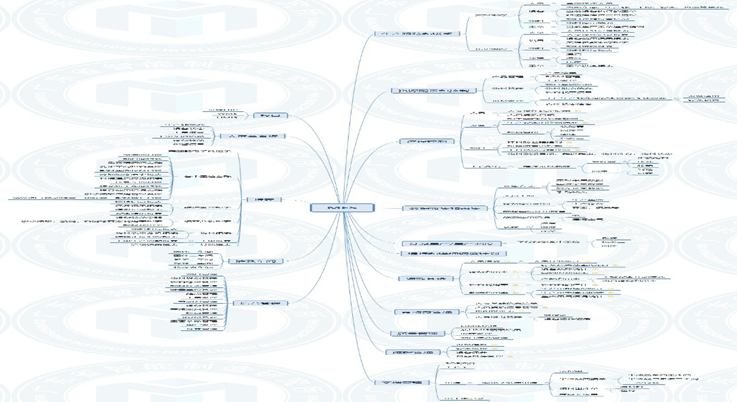

方案概述

为雅芳公司建立的生产过程控制系统, 在生产监控的基础上增加了包括了原料入库,原料转移,原料称取,综合管理等9个子系统,近百个功能模块。实现了对整个生产过程控制的基本需求,并完成了对既有数据统计分析、智能设计新生产计划、帮助管理层做决策等扩展功能。

客户收益

- 自动控制乳化锅生产。

- 给操作人员显示每一步的操作SOP。

- 采集实际操作人员每一步操作。

- 真实有效计算人员、物料的成本效率。

- 大屏幕看板、管理系统,让主管实时获取生产现场信息。

- 建立“黄金批次”机制,迭代提升产品品质一致性。

- 该项目已经被广州市科技局评为广州市科技计划项目。

- 该项目被评为“雅芳全球样板项目”。